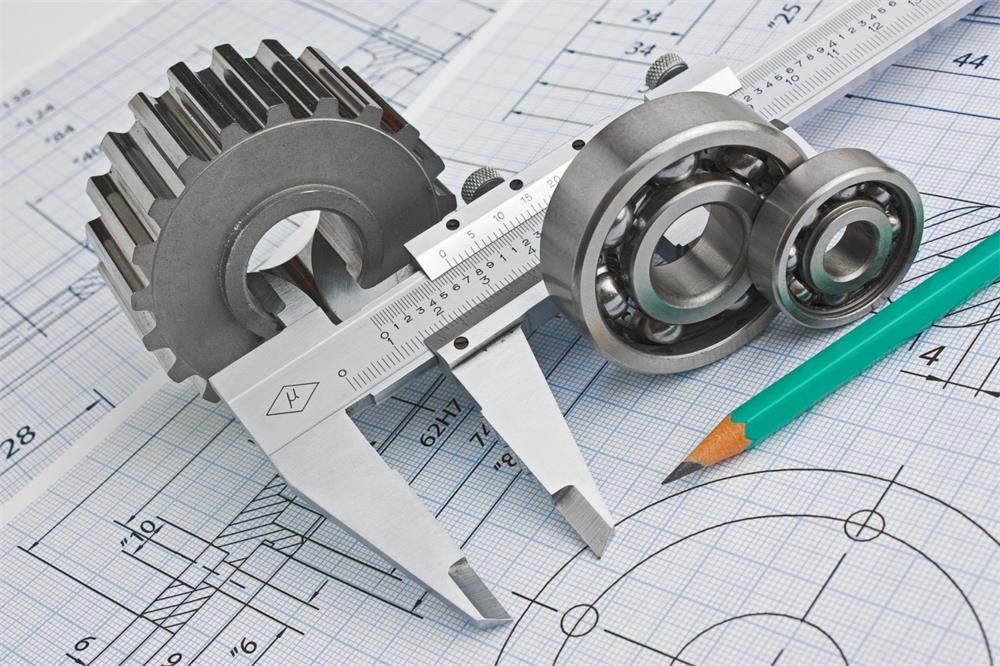

Messtechnik der Bearbeitungsgenauigkeit von Maschinenteilen

Bei der mechanischen Produktion und Verarbeitung kann eine strenge Kontrolle der Verarbeitungsgenauigkeit die Produktionsqualität von Teilen sicherstellen und die Entwicklung einer modernen Fertigung fördern. In der Produktion kontrollieren Techniker häufig die Bearbeitungsqualität von Maschinenteilen, indem sie die Bearbeitungsgenauigkeit der Maschinenteile messen.

Um die Verarbeitungsgenauigkeit zu gewährleisten, müssen Techniker bei der eigentlichen Messarbeit die folgenden Messtechniken richtig verstehen, ihre Messgenauigkeit und Fehlerprobleme bei der Verwendung klären, um die Genauigkeit der Präzisionsmessung effektiv zu verbessern und die Produktionsqualität zu verbessern von Teilen.

Stahllineal und Messschieber

Das Stahllineal wird verwendet, um die Längendaten des Teils bei der herkömmlichen Messung der Bearbeitungsgenauigkeit zu messen, und seine Messgenauigkeit liegt im Millimeterbereich, achten Sie also auf den Messbereich im tatsächlichen Gebrauch. Um die Messgenauigkeit zu verbessern, verwenden Techniker im Allgemeinen Stahllineale und Messschieber zusammen.

Die Messschieber sind einfache Messwerkzeuge. Die inneren Bremssättel können den Innendurchmesser und die Rillengrößenparameter einiger kreisförmiger Teile messen, und die äußeren Bremssättel können den Außendurchmesser der Teile messen. Daten wie Durchmesser und Hobellänge werden gemessen, und der Messschieber muss mit einem Stahllineal abgeglichen werden, um die Daten abzulesen.

Bei der eigentlichen Messung messen diese beiden Messverfahren im Allgemeinen einige Teile nicht mit höherer Genauigkeit. Aufgrund des mangelnden Verständnisses der Datenlese- und Messregeln durch einiges Messpersonal können bei diesen beiden Messwerkzeugen große Messfehler auftreten, und der Messarbeit sollte mehr Aufmerksamkeit geschenkt werden.

Messschieber und Mikrometermessung

Bei der Messung der Bearbeitungsgenauigkeit mechanischer Teile sind Messschieber und Mikrometer die beiden am häufigsten verwendeten Messgeräte. Der Messschieber ist bequem zu bedienen und seine Messgenauigkeit ist höher als die herkömmliche Messmethode mit Stahllinealen. Die Hauptmessobjekte von Messschiebern sind geometrische Parameter wie Außendurchmesser, Innendurchmesser und Länge des Teils.

Im Vergleich zu Messschiebern ist die Messgenauigkeit von Mikrometern höher und die Messung empfindlicher. Im Allgemeinen werden einige Teile gemessen, die eine höhere Messgenauigkeit erfordern.

Beide dieser Messmethoden erfordern eine manuelle Bedienung. In der aktuellen Massenproduktion beeinträchtigt die manuelle Genauigkeitsmessung die Produktionseffizienz erheblich. Gleichzeitig ist die manuelle Messung oft schwierig, Fehler zu vermeiden. Um Fehler zu reduzieren, muss das Messpersonal mehrere Operationen durchführen. Die Messung hat einen großen Einfluss auf die Produktionseffizienz, und es war schwierig, sie an die Anforderungen der modernen mechanischen Produktion anzupassen.

Beim Messvorgang des Messschiebers sollte die Analyse des Anzeigefehlers gemäß dem nationalen Standard für den Fehler durchgeführt werden. Um die Genauigkeit während der Messung sicherzustellen, sollte ein Messblock der dritten oder fünften Ebene für den Verifizierungsprozess verwendet werden.

Im Laufe des Experiments werden in der Regel mehrere Verifikationspunkte zur Messung ausgewählt, um die Effizienz zu messen. Bei der Auswahl der Prüfpunkte kann der Experimentator die Prüfpunkte entsprechend dem tatsächlichen Messbereich des Messschiebers bestimmen.

Messung der Messuhr

Bei der Messung der Bearbeitungsgenauigkeit mechanischer Teile ist die Verwendung einer Messuhr etwas ganz Besonderes. Die Messdaten sind relative Daten. Im Allgemeinen werden die Fehlerdaten mechanischer Teile gemessen. Übliche Messobjekte sind Ebenheit, Rundheit und Schlagfrequenz der Teile. Es kann die Bearbeitungsgenauigkeit von Teilen direkt widerspiegeln. Die Skala der Messuhr ist in 100 gleiche Teilungen unterteilt. Der Zeiger rückt um eine kleine Teilung vor, um anzuzeigen, dass sich die Messdaten um einen Millimeter bewegen.

Bei der tatsächlichen Verwendung muss der Techniker die Daten des kleinen Zeigers und des großen Zeigers separat aufzeichnen und die beiden addieren, um die endgültigen Messdaten des Teils zu erhalten.

Mehrere herkömmliche Präzisionsmesstechnologien sind auf Arbeitskräfte angewiesen, die Messeffizienz ist gering, die Datenanalyse ist schwierig und es ist schwierig, die Produktionsanforderungen der modernen Bearbeitungsindustrie zu erfüllen.

Daher sollten Techniker vor dem Hintergrund der modernen Wissenschaft moderne Informationstechnologie kombinieren, um die Messmethoden der Teilegenauigkeit zu erneuern und die Messgenauigkeit zu verbessern. Wenn Sie nach dem Lesen des oben Gesagten mehr über den Inhalt erfahren möchten, können Sie uns für eine umfassende Lösung kontaktieren.

Als erfahrener Teilelieferant ist ZHONGKEN auf die Herstellung verschiedener mechanischer Teile, Formverbinder, Gussteile und Blechteile spezialisiert. Wir sind mit einem professionellen Qualitätsprüfsystem und einem umfassenden Qualitätsmanagement ausgestattet, das die Qualität unserer Produkte umfassend kontrollieren kann. Unsere hochwertigen Teile werden auf der ganzen Welt verkauft und haben von vielen Kunden Lob und Vertrauen erhalten. Wenn Sie an unseren Produkten interessiert sind, kontaktieren Sie uns bitte umgehend!